Wettbewerbsfähiger Neuwerkzeugbau

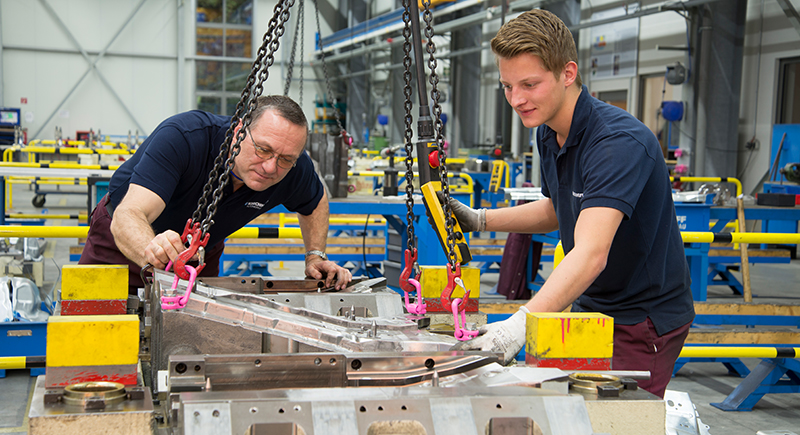

Der Werkzeugbau ist schon seit mehr als 40 Jahren ein fester Bestandteil bei KIRCHHOFF Automotive in Attendorn. Rund 60 Mitarbeitende konstruieren und fertigen gemäß der Kundenanforderungen Prototypen-, Einzel-, Folgeverbund- und Transferwerkzeuge für kalt- und warmumgeformte Strukturteile für die Automobilindustrie. Mit der Fokussierung auf die für einen leistungsfähigen Werkzeugbau ausschlaggebenden Kernkompetenzen sowie dem Bau von Werkzeugen für die Anfertigung komplexer Bauteile verfügt der Neuwerkzeugbau in Attendorn über einen weiten Technologievorsprung.

Dies gilt nicht nur bei Werkzeugen für die ein- oder zweistufige Warmumformung. Auch bei der Herstellung von Umformwerkzeugen, welche für die Fertigung anspruchsvoller Bauteile in der Nutzfahrzeugindustrie verwendet werden, blickt unser Werkzeugbau in Attendorn auf eine jahrzehntelange Erfahrung zurück.

Im Zuge der Neukonzeption des Werkzeugbaus und der kontinuierlichen Prozessoptimierung trafen wir 2008 die Entscheidung, die existierenden drei Standorte (Attendorn, Iserlohn und Olpe) für den Bau von Umformwerkzeugen zukünftig an einem Sitz zu konzentrieren. Dieses Projekt wurde 2013 mit der Beziehung einer neuen Halle in Attendorn realisiert. Ein moderner Werkzeugbau mit effizienten Strukturen ergänzt so das Leistungsportfolio bei KIRCHHOFF Automotive. Für den Ausbau der Wettbewerbsfähigkeit verfügt der Neuwerkzeugbau neben seinen Kernkompetenzen nun über eine synchrone und getaktete Fertigung.

Nutzen Sie unsere langjährige Erfahrung in der Konzeption und im Bau anspruchsvoller Umformwerkzeuge. Vereinbaren Sie gerne einen Besuchstermin in Attendorn mit uns.

Daten und Fakten auf einen Blick

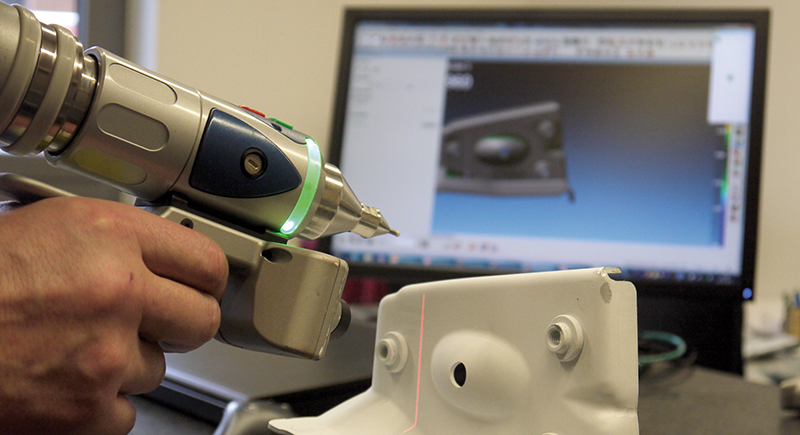

- Moderner Werkzeugbau mit effizienten Strukturen

- 40 Jahre Erfahrung, rund 60 Mitarbeitende

- Prototypen-, Einzel-, Folgeverbund- und Transferwerkzeuge für kalt- und warmumgeformte Strukturteile für die Automobilindustrie

- Umformwerkzeuge für die Nutzfahrzeugindustrie

- Synchrone und getaktete Fertigung

- Besonders kurze Durchlaufzeiten und hohe Flexibilität

- Qualität, Termintreue und Kostentransparenz durch werkzeugbauspezifisches Projektmanagement